Σύμφωνα με την Οδηγία RoHS της ΕΕ (Οδηγία του Ευρωπαϊκού Κοινοβουλίου και του Συμβουλίου της Ευρωπαϊκής Ένωσης για τον περιορισμό της χρήσης ορισμένων επικίνδυνων ουσιών σε ηλεκτρικό και ηλεκτρονικό εξοπλισμό), η οδηγία απαιτεί την απαγόρευση στην αγορά της ΕΕ για την πώληση ηλεκτρονικών και ηλεκτρικός εξοπλισμός που περιέχει έξι επικίνδυνες ουσίες όπως ο μόλυβδος ως διαδικασία «πράσινης κατασκευής» χωρίς μόλυβδο που έχει γίνει μια μη αναστρέψιμη τάση ανάπτυξης από την 1η Ιουλίου 2006.

Έχουν περάσει περισσότερα από δύο χρόνια από τότε που η διαδικασία χωρίς μόλυβδο ξεκίνησε από το στάδιο της προετοιμασίας.Πολλοί κατασκευαστές ηλεκτρονικών προϊόντων στην Κίνα έχουν συσσωρεύσει πολλή πολύτιμη εμπειρία στην ενεργό μετάβαση από τη συγκόλληση χωρίς μόλυβδο στη συγκόλληση χωρίς μόλυβδο.Τώρα που η διαδικασία χωρίς μόλυβδο γίνεται ολοένα και πιο ώριμη, η εστίαση της εργασίας των περισσότερων κατασκευαστών έχει αλλάξει από την απλή δυνατότητα υλοποίησης παραγωγής χωρίς μόλυβδο στον τρόπο συνολικής βελτίωσης του επιπέδου συγκόλλησης χωρίς μόλυβδο από διάφορες πτυχές, όπως ο εξοπλισμός , υλικά, ποιότητα, διαδικασία και κατανάλωση ενέργειας..

Η διαδικασία συγκόλλησης επαναροής χωρίς μόλυβδο είναι η πιο σημαντική διαδικασία συγκόλλησης στην τρέχουσα τεχνολογία επιφανειακής τοποθέτησης.Έχει χρησιμοποιηθεί ευρέως σε πολλές βιομηχανίες, συμπεριλαμβανομένων των κινητών τηλεφώνων, των υπολογιστών, των ηλεκτρονικών αυτοκινήτων, των κυκλωμάτων ελέγχου και των επικοινωνιών.Όλο και περισσότερες ηλεκτρονικές αυθεντικές συσκευές μετατρέπονται από διαμπερής οπή σε επιφανειακή βάση, και η συγκόλληση με επαναροή αντικαθιστά τη συγκόλληση με κύμα σε μεγάλο εύρος είναι μια προφανής τάση στη βιομηχανία συγκόλλησης.

Τι ρόλο θα παίξει λοιπόν ο εξοπλισμός συγκόλλησης επαναροής στην όλο και πιο ώριμη διαδικασία SMT χωρίς μόλυβδο;Ας το δούμε από την οπτική γωνία ολόκληρης της γραμμής επιφανειακής τοποθέτησης SMT:

Ολόκληρη η γραμμή επιφανειακής τοποθέτησης SMT αποτελείται γενικά από τρία μέρη: μεταξοτυπητή, μηχανή τοποθέτησης και φούρνο επαναροής.Για τις μηχανές τοποθέτησης, σε σύγκριση με τις αμόλυβδη, δεν υπάρχει νέα απαίτηση για τον ίδιο τον εξοπλισμό.Για τη μηχανή μεταξοτυπίας, λόγω της μικρής διαφοράς στις φυσικές ιδιότητες της πάστας συγκόλλησης χωρίς μόλυβδο και μόλυβδου, προβάλλονται ορισμένες απαιτήσεις βελτίωσης για τον ίδιο τον εξοπλισμό, αλλά δεν υπάρχει ποιοτική αλλαγή.Η πρόκληση της πίεσης χωρίς μόλυβδο βρίσκεται ακριβώς στον φούρνο επαναροής.

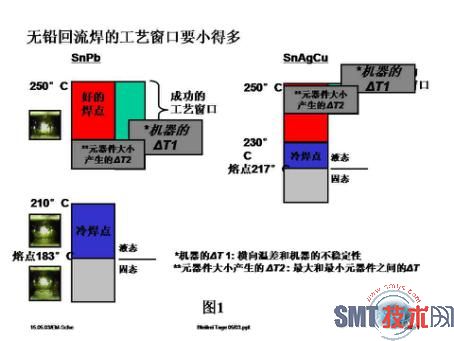

Όπως όλοι γνωρίζετε, το σημείο τήξης της πάστας συγκόλλησης μολύβδου (Sn63Pb37) είναι 183 μοίρες.Εάν θέλετε να σχηματίσετε μια καλή ένωση συγκόλλησης, πρέπει να έχετε 0,5-3,5um πάχος διαμεταλλικών ενώσεων κατά τη συγκόλληση.Η θερμοκρασία σχηματισμού των διαμεταλλικών ενώσεων είναι 10-15 μοίρες πάνω από το σημείο τήξης, το οποίο είναι 195-200 για τη συγκόλληση με μόλυβδο.βαθμός.Η μέγιστη θερμοκρασία των αρχικών ηλεκτρονικών εξαρτημάτων στην πλακέτα κυκλώματος είναι γενικά 240 μοίρες.Επομένως, για τη συγκόλληση με μόλυβδο, το ιδανικό παράθυρο διαδικασίας συγκόλλησης είναι 195-240 μοίρες.

Η συγκόλληση χωρίς μόλυβδο έχει φέρει μεγάλες αλλαγές στη διαδικασία συγκόλλησης επειδή το σημείο τήξης της πάστας συγκόλλησης χωρίς μόλυβδο έχει αλλάξει.Η συνήθως χρησιμοποιούμενη επί του παρόντος πάστα συγκόλλησης χωρίς μόλυβδο είναι Sn96Ag0.5Cu3.5 με σημείο τήξης 217-221 μοίρες.Η καλή συγκόλληση χωρίς μόλυβδο πρέπει επίσης να σχηματίζει διαμεταλλικές ενώσεις με πάχος 0,5-3,5um.Η θερμοκρασία σχηματισμού των διαμεταλλικών ενώσεων είναι επίσης 10-15 μοίρες πάνω από το σημείο τήξης, το οποίο είναι 230-235 μοίρες για συγκόλληση χωρίς μόλυβδο.Δεδομένου ότι η μέγιστη θερμοκρασία των ηλεκτρονικών πρωτότυπων συσκευών συγκόλλησης χωρίς μόλυβδο δεν αλλάζει, το ιδανικό παράθυρο διαδικασίας συγκόλλησης για συγκόλληση χωρίς μόλυβδο είναι 230-240 μοίρες.

Η δραστική μείωση του παραθύρου διεργασίας έφερε μεγάλες προκλήσεις για την εξασφάλιση της ποιότητας συγκόλλησης και επίσης έφερε υψηλότερες απαιτήσεις για τη σταθερότητα και την αξιοπιστία του εξοπλισμού συγκόλλησης χωρίς μόλυβδο.Λόγω της πλευρικής διαφοράς θερμοκρασίας στον ίδιο τον εξοπλισμό και της διαφοράς στη θερμική ικανότητα των αρχικών ηλεκτρονικών εξαρτημάτων κατά τη διάρκεια της διαδικασίας θέρμανσης, το εύρος παραθύρου της διαδικασίας θερμοκρασίας συγκόλλησης που μπορεί να ρυθμιστεί στον έλεγχο διαδικασίας συγκόλλησης επαναροής χωρίς μόλυβδο γίνεται πολύ μικρό .Αυτή είναι η πραγματική δυσκολία της συγκόλλησης επαναρροής χωρίς μόλυβδο.Η συγκεκριμένη σύγκριση παραθύρου διαδικασίας συγκόλλησης επαναρροής χωρίς μόλυβδο και χωρίς μόλυβδο φαίνεται στο Σχήμα 1.

Συνοπτικά, ο φούρνος επαναροής διαδραματίζει ζωτικό ρόλο στην ποιότητα του τελικού προϊόντος από την οπτική γωνία ολόκληρης της διαδικασίας χωρίς μόλυβδο.Ωστόσο, από την άποψη της επένδυσης σε ολόκληρη τη γραμμή παραγωγής SMT, η επένδυση σε κλιβάνους συγκόλλησης χωρίς μόλυβδο συχνά αντιπροσωπεύει μόνο το 10-25% της επένδυσης σε ολόκληρη τη γραμμή SMT.Αυτός είναι ο λόγος για τον οποίο πολλοί κατασκευαστές ηλεκτρονικών ειδών αντικατέστησαν αμέσως τους αρχικούς τους φούρνους επαναροής με υψηλότερης ποιότητας φούρνους αναρροής μετά τη μετάβαση σε παραγωγή χωρίς μόλυβδο.

Ώρα δημοσίευσης: Αύγ-10-2020